唐山轨道客车有限责任公司能源管理信息系统的应用

实施与交付中心:耿坤瑛

唐山轨道客车有限责任公司能源管理信息系统的应用

一、 项目介绍

唐山轨道客车有限责任公司(以下简称唐车公司)主要能源介质有原煤、电能、水、蒸汽、压缩空气、氧气、氩气、霞普气、汽油和柴油等。年综合能耗超过8万吨标准煤,其中80%的能源消耗是固体煤炭,电能消耗在7000万度电左右,年耗水152.1万吨左右。唐车公司作为国家“万家企业节能低碳行动”企业,要在“十二五”期间完成37059吨标煤节能量任务,企业工业产值单耗节能指标的完成压力较大。2012年初北车股份公司节能减排会议明确要求,年综合能耗在4万吨及以上的唐车公司要在2013年前全面建立能源信息化系统。在此背景下,建设能源管理信息系统符合唐车公司发展需求,将公司范围内的各类能源介质使用状况实现集中监视、管理,实现能耗在线监测、计量和动态分析功能,并对重点供能设备的运行参数进行监视,加强全厂的能源监控管理,促进节能减排,减少能源浪费,切实提高工业企业的用能水平,达到工业节能减排约束性指标,实现单位生产总值能耗下降。

二、 企业能源管理现状与特点

1、能源计量状况很薄弱

1) 电能:除新建的110KV变电站、电力公司安装的厂区一级计量为智能电表外,其余电量计量点基本上都为机械表,用电量统计误差和供电局统计相比差大约在20%。

2) 水:厂区由于无市政供水,生产和生活用水均来自于地下井水,正常使用的水井为1#、3#、5#共3个水井,安装的机械式水表,已经由自来水公司利用机械直读方式截取。二级表共106块全部为机械表,不具备远传功能,且计量不完整,存在大量程测小流量的现象,计量数据不准确;用水量统计误差(和入口水量统计)大约在20%。

3) 热水:现有2台采暖用热水锅炉,在锅炉的出水、回水总管上以及各使用单位均没有计量仪表。

4) 蒸汽:厂区锅炉房有6台蒸汽锅炉,但目前仅有2台蒸汽锅炉总管及6个分支安装有蒸汽流量计(但目前由于长时间无人看管这些仪表均无法正常使用),到使用单位的二级表均无配备。

5) 特殊气体:包括氧气、氩气和霞普气等特殊气体使用瓶装接入输送管道,没有安装一级和二级流量计设备,通过使用瓶数量进行气量统计。

6) 压缩空气:厂区有2个空压站,没有实现一级、二级计量。

2、能源管理较为粗放

能源管理目前主要记录各分车间入口总表数据,统计需要人工抄表,数据量单一,数据误差大,及时性不强。企业年度能耗指标主要靠经验数据和生产规模分配,车间内能耗指标不能做客观量化分析,能耗补差分配值较高。

3、设备运行无数据可查

在设备管理方面,厂区设备管理人员已进行了TPM培训,并逐渐认识到设备在企业生产关键环节的重要作用。目前,管理上没有实现设备监测和设备OEE数据分析。

三、 项目建设内容

唐车公司领导在充分理解能源管理信息系统后,结合企业能源管理现状,提出唐车公司能源管理的指导思想:

l 能源管理信息系统指导思想是统一管理,集中调控,重点监控,独立核算。

l 加强能源使用计量,分别对外供单位、考核单位、外购能源做到独立核算、单独计量。

l 挖掘重点能耗,把耗能设备、公用系统、耗能大户梳理出来,重点监测。

l 能源管理要有全员节能的意识,每个人都要考核,要广泛宣传,起到节能效益。通过能源管理信息系统,开展节能工作。

l 要充分考虑能管系统的可扩展性,将与SAP、生产系统集成,减少信息孤岛。

根据唐车公司能源管理的指导思想,结合唐车公司建设规划,不仅考虑新厂区的能源管理,还要充分考虑未来东扩区建设完成之后的能源管理,整个系统的建设遵循以下原则:整体规划、分步实施、阶段投入;分阶段、巩固基础,见成效,逐步推进;先重点、把握关键,后扩散,持续改进。

唐车公司一期能源管理信息系统建设项目主要实施范围在铝合金厂、锅炉房以及空压站等重点耗能单位,二期项目将在一期典型应用项目的基础上全面实施所有耗能单位的能源及设备实时在线监测与管理。

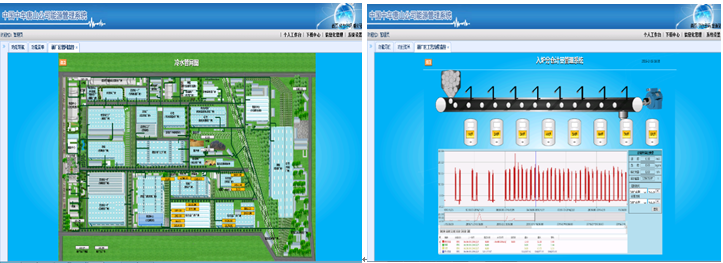

唐车公司一期能源管理信息系统建设项目在2014年11月20日正式进入现场实施阶段,整个项目工期共计7个月,目前唐山公司一期能源管理建设项目已经验收。一期建设内容主要包括:能源计量仪表改造与新增(共计完成107块计量仪表的安装与实施)、能源数据采集系统施工与调试(共计完成102个能源数据采集点的安装与实施)、铝合金车间的生产设备数据采集系统施工与调试(共计完成50台生产设备数据采集点的安装与实施)、能源管理信息系统平台实施(共计完成30幅能源数据统计报表、178幅SCADA监测画面、50台设备效能监测画面的定制开发与实施)、能源管控中心改造与装修以及数据传输网络工程等(共计完成150台网络机柜、135台网络交换机、122对光纤收发器、155台光纤配线架以及12套工业无线路由器等设备的安装实施与调试)。

四、 项目应用和效果

1、能源管控大厅,提高快速反应能力

通过能源管控大厅的实时检测,实现能源管理的集中管理,体现实时性、过程性和预测性,为能源供应及管理的快速反应提供有力支撑。

2、与公司BI决策系统联网

根据唐车公司领导的要求,将能源管理系统数据上传至唐车公司BI系统。BI系统将能源消耗数据进行时间、厂房对比,供公司领导随时查看,实时了解各单位耗能状况。

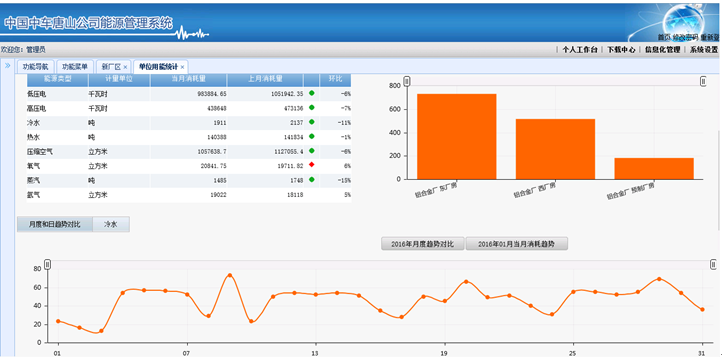

3、能源实时在线监测

通过能源实时在线监测模块,实现公司电、汽(气)、水等介质数据实时采集,并根据监测数据对公司电力系统、锅炉系统和水系统等实行集中管理,以图形化方式展现厂区管网图、工艺流程图、趋势等信息。

4、能源管理报告,对能源利用进行统计和考核

企业有关领导每周要查看能源统计和考核数据,及时发现能源使用中的问题,根据每月的能源指标制定按照能耗降低的管理指标,可将能耗的实际曲线与能耗计划数做比较,及时掌握能耗情况。

5、关键设备动态监管,实现设备最优利用

通过对设备运行状态监测,可随时掌握各生产设备的运行状态,如待机、运行、实际加工等信息,实时计算设备加工运行的动态指标,为生产管理部门及设备管理部门提供决策依据。

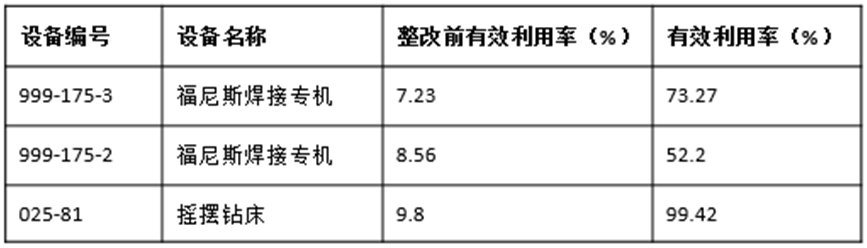

6、设备运行效率统计,改进设备利用和管理效率

通过对铝合金厂50台重点关键生产设备的效能数据进行实测及分析,发现046-00032、961-00161、025-81三台设备的运行参数与实际工艺情况不一致,经过对相关工艺参数的调整、汇总、分析后,设备的有效使用率得到很大提升。

7、提升设备有效利用率,降低设备能耗

(1)CLOSS专机(365-00751)之前由于怕程序丢失设备常年不关机,通过数据分析后改进工艺规程,设备利用率明显提高。整改前设备每周上电167个小时,整机能耗596Kwh;整改后每周上电7.7个小时,整机能耗27Kwh。每年可节约电量约29268Kwh,约2.28万元。

(2)通过优化设备待机时间,提升设备有效利用率。

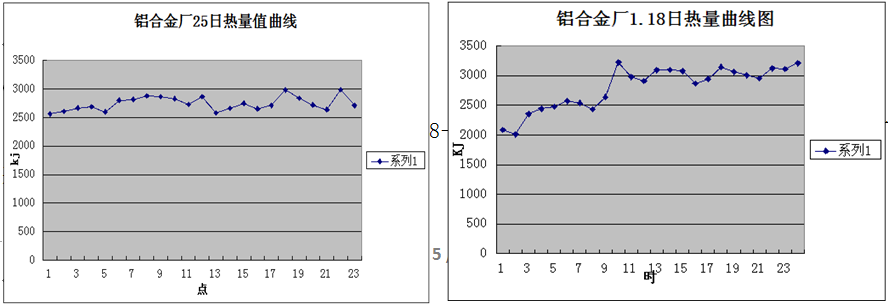

8、合理调整供暖策略

通过对厂房热水计量数据分析,发现厂房分时分温控制系统的参数设置不合理。重新修订系统供暖曲线值后,目前夜间无人工作的采暖耗热量比白天正常采暖消耗有明显的降低。0-8点每小时平均耗量2363KJ,8-24点每小时平均耗量3028KJ。 每小时耗量降低22% ,每年整个铝合金厂在采暖季可降低718200 KJ的耗热量,节约大概24522kg标煤,约2.2万元。

9、合理安排除尘除湿系统运行时间

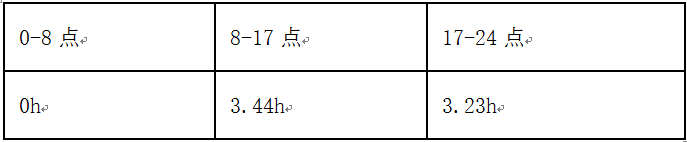

铝合金厂除尘除湿系统开启时间较长(8-24点)。根据设备效能监控数据算出铝合金厂某日焊接设备平均加工时间:

改进措施:集中控制焊接作业时间,不进行焊接作业时关闭除湿、加热功能或关闭系统。仅在19-24点之间关闭除尘除湿系统每天可节约电量7776Kwh。每年可节约电量2799360Kwh ,约218.35万元。

10、合理开关车间照明,节约照明用电

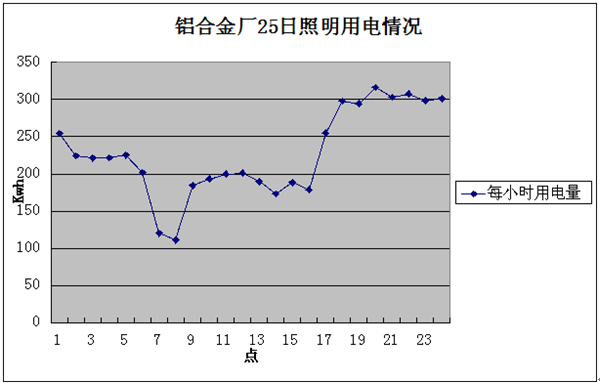

铝合金厂存在0-8点无人作业、白天在照明满足要求的情况下仍有部分区域照明灯未关闭。下图以某日照明情况为例。

0-8点照明未关闭,铝合金厂每天消耗电量1580Kwh,冬季照明满足要求的10-15点照明未关闭,每天消耗电量952Kwh,合计每天浪费电量2532Kwh 。改进后每年节约用电约911520Kwh,可节省约71.1万元。

五、 项目建设经验

唐车公司能源管理系统与2015年6月底建成验收,在项目建设的过程中,企业深刻感到现代化的能源管理系统建设要求与企业已有的能源管理的组织结构和人才队伍相差甚远,企业能源管理系统的建设绝不是资产管理部下属能源管理能够担起的重任,能源管理系统的建设与企业的生产组织、工艺规划、质量、定额、精益生产密不可分,进行能源管理组织结构的变革和要配备各类专业人员,这样才能更好地完成企业现代化的能源管理系统的建设和应用。唐车公司一期能源管理系统的建设只是局部做了应用验证,初步取得了如下的应用效果:

1. 建立符合国家相关部门要求的能源管控中心。同时,明确岗位职责,完善相关管理制度、管理流程,为企业持续改善能源管理工作提供良好的组织和制度保证,同时也是能源管控系统正常持续运行的基本保证;

2. 减少能源系统运行管理成本,提高劳动生产率。企业的能源系统规模较大,结构复杂。传统的现场管理、运行值班和检修及其管理的工作量大,成本高。能源管控中心的建设,将为企业的能源管理体制改革和组织结构的调整中发挥重要示范作用。系统的最终目标实现远程抄表统一监控,简化能源运行管理,减少日常管理的人力投入,节约人力资源成本,提高劳动生产率;

3. 能源管理信息系统的建成,促进了能源平衡的技术手段的改进,实时了解企业的能源需求和消耗的状况,使能源的合理利用达到一个新的水平。为进一步对能源数据进行挖掘、分析、加工和处理提供条件。建设能源管控系统对提高能源系统运行和管理的水平,减少能源消耗,提高供能质量,强化和完善能源考核和评价体系,提高劳动生产率,从而提高企业的市场竞争力,都具有良好的作用和效果;

4. 设备效能监控在铝合金车间进行了典型应用,对设备的运行状态信号和能耗信息进行实时监控并统计出设备的运行状态,统计设备OEE信息,让车间管理人员可直观的掌握整个车间及各个设备的运行状态并可以实时进行运行参数的调整,从而帮助车间对生产设备的利用效率进行管理,为后续设备效能监控建设提供可借鉴的经验。

六、 下一步实施计划

根据唐车公司的工作规划,下一步将启动二期能源管理信息系统项目建设,二期项目将结合能源管理体系覆盖全部二级用能单位和重点耗能设备计量点,实现能源的精细化管理,调整能源管理的组织结构,通过项目建设培养能源管理专业人员,目前正在进行二期项目的前期调研工作。二期项目的建设范围主要是完善主厂区、东扩区内的所有能源及重点生产设备。

整个唐车能源管理信息系统项目建成后,将实现各种动力介质的使用调度,最大限度地利用动力资源,能源部、动力部以及相关职能部门通过系统了解生产运行实际以及动力运行情况,平衡动力介质供给、回收和使用。配合各种动力能源调度应急预案以及相关管理手段,确保能源保供有序进行。

建立统一的设备效能监控平台对生产加工设备的数据进行集成,对设备的运行状态和能耗信息进行实时监控并统计出设备的运行状态,统计设备和整厂的OEE信息,让企业直观的掌握整个工厂及各个设备的运行状态并可以实时进行运行参数的调整,从而帮助企业实现整个工厂生产设备的管理,对工厂的能源管理与设备维护方面提供决策支持。