喜讯!公司在中车精益大赛中荣获佳绩!

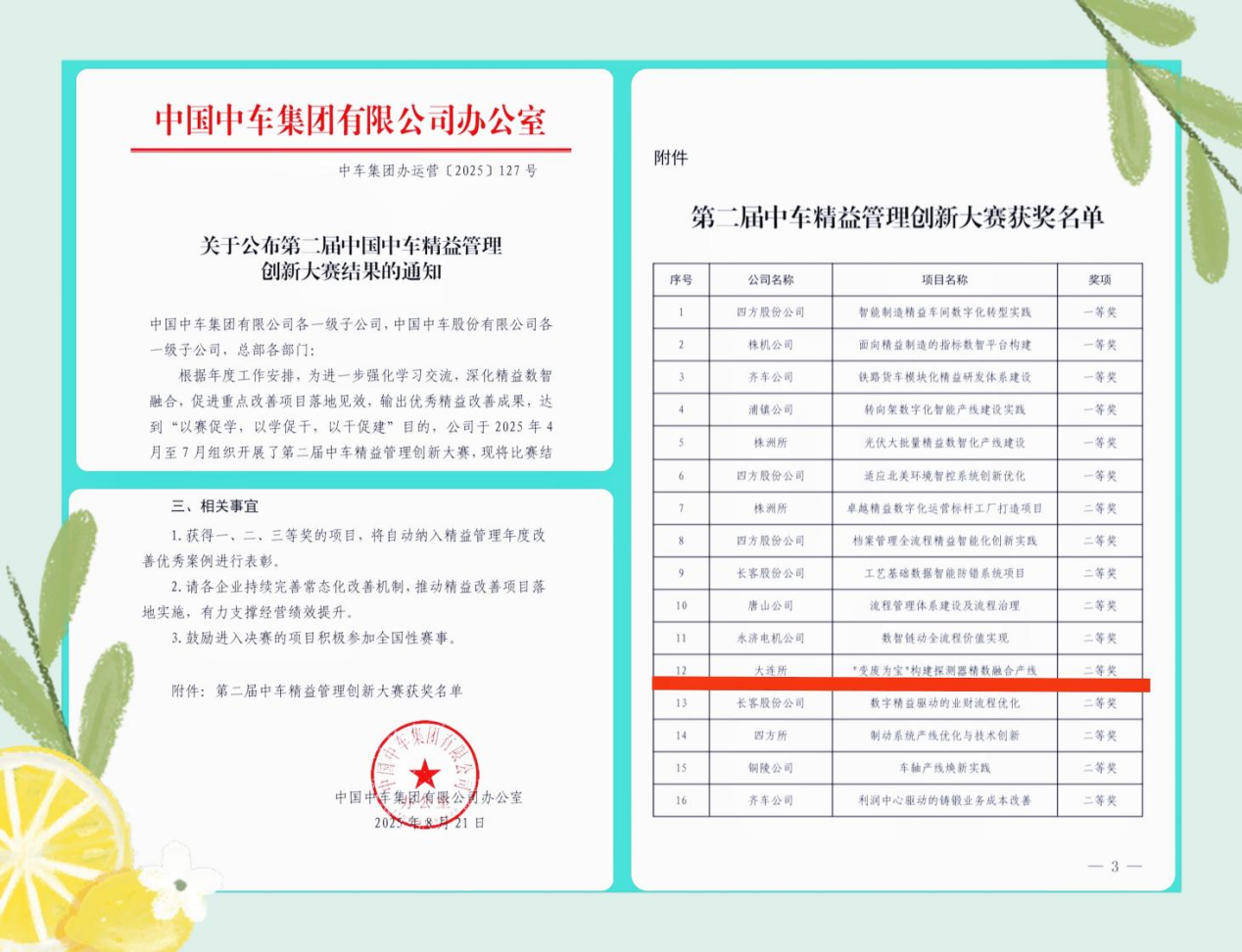

近日,中车集团举办第二届中车精益管理创新大赛并公布大赛结果,中车大连所《“变废为宝”协同构建探测器精数融合产线》项目经过激烈角逐,从294个项目中脱颖而出,最终斩获集团二等奖、总排名第12位的亮眼成绩!

一、精益大赛,依期而行

为加强学习交流,深化精益数智融合,促进重点改善项目落地见效,达到“以赛促学,以学促干,以干促建”目的,中车集团于2025年4月至7月举办了第二届中车精益管理创新大赛,并于8月下旬发文公布大赛结果。集团39家一级及重点二级制造企业参赛,大赛经过材料初评、视频初赛等环节,经集团专家视频答辩评审,共有60个项目入围决赛,它们依次进行演讲、答辩,评审专家现场集中对各参赛项目实时点评、打分,共54个项目获奖,其中:一等奖6个,二等奖10个,三等奖15个,优秀奖23个。

二、积极备赛,踊跃参赛

大连所自接到比赛通知之日起,积极报名,踊跃参加。《“变废为宝”协同构建探测器精数融合产线》项目团队为“精数融合先锋队”,由来自制造中心、工艺数字化部、运营财务部等部门的10名成员组成

该团队基于“精益为体、数字为翼”思路,围绕“消除浪费与提升效能”的终极目标和“流程穿透与数据闭环”的协同逻辑,通过精益与数字化协同赋能、双向加持和价值共生,对探测器产线进行系统改善。

1.作业过程优化

通过立足市场需求计算生产节拍我们逐个工位分析C.T(加工时间)与T.T(节拍时间)的差距,综合运用VSM价值流分析、ECRS原则、动作经济原则、线平衡、设备升级、以机代人等方法对既有产线进行系统改善和流程重构,并降低劳动强度。

2.布局物流优化

通过布局优化、AGV工位配送等方法优化物流路线,减少搬运、走动等浪费,并最终将改善成果固化为标准作业。

3.自主开发数字化系统

通过自主开发数字化系统,将派工、标准作业、质量卡控点等固化在系统中,实现生产进度实时监控、过程质量数据自动上传。

4.改善成效

经过改善,实现日产能翻倍,生产节拍缩短4.8min,产线平衡率提升19.6%,单班作业人数减少3人,过程质量数据采集及时可控,作业强度大幅降低,劳动效率实现翻倍。

在此基础上,该团队经过反复打磨材料、演讲演练等,在材料初评、初赛、决赛等环节中一路乘风破浪、披荆斩棘、稳扎稳打,最终在一众参赛项目中突围,成功摘得集团二等奖、总排名12的成绩,交出优异答卷。

三、载誉前行,步履不停

荣誉不是终点,而是我们深耕精益管理的新起点。项目团队将以赛事荣誉为行动坐标,把在激烈竞争中淬炼出的卓越成果,全面转化为常态化、标准化的管理实践,推动精益理念深植于每一个环节。

公司将持续遵循集团精益管理体系标准,以重点改善项目为抓手,不断优化机制、提质增效:在制造端,深入推行“工位制节拍化生产”,强化现场精益基础;在运营端,依托“一纵一横一平台”系统推进,实现业务流程高效协同;在研发端,聚焦“标准化、平台化、模块化、简统化、工程化”,构建高效、敏捷的精益研发体系;在供应链端,以5S1G、品类管理、工位制准时化配送为核心,打造精准、柔性的供应链生态。

我们将以这份荣誉为持续动力,不断驱动管理升级与能力跨越,以更高运营效能和更强系统实力,将荣誉转化为动能,以更高效能赋能公司高质量发展——步履不停,深耕不止。